Eine fortschrittliche Mikromobilitätsplattform integriert Rahmen, Felgen und Zubehör aus spritzgegossenem, recyclefähigem Kunststoff in ein modulares E-Lastenrad-System. Faserverstärktes Polyamid stellt Haltbarkeit und Wiederverwertbarkeit sicher. Das Smart Pedal Vehicle verzichtet auf konventionelle Antriebselemente und kombiniert einen Pedalgenerator mit einer 800 Wh-Batterie, was Wartungsaufwand erheblich reduziert. Das Requirements Management erfolgt durch Siemens Polarion in Kooperation mit BCT, wodurch alle Spezifikationen transparent nachverfolgt und versioniert werden.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Nachhaltige Lastenradproduktion: Spritzgussrahmen reduzieren signifikant Materialaufwand und Emissionen effizient

Dimitrios Bachadakis und Yao Wen,Gründer CIP Mobility GmbH (Foto: CIP Mobility GmbH)

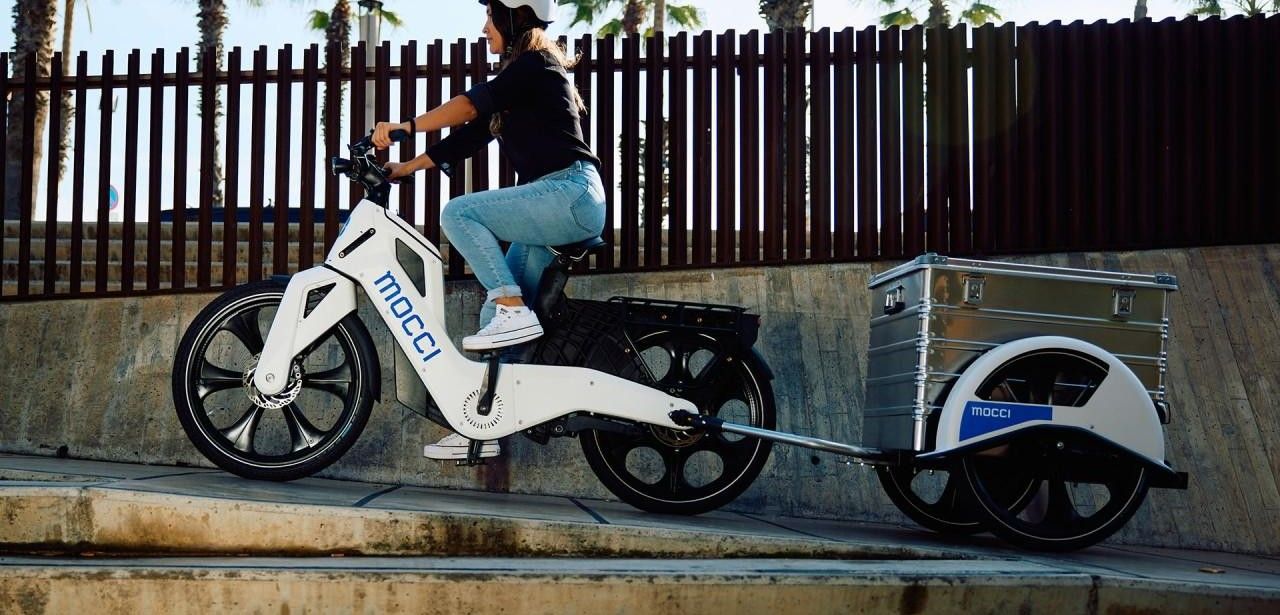

Mit mocci verändert CIP Mobility GmbH aus München die Fahrradproduktion radikal: Anstatt Metallrohre zu schweißen, kommen Spritzgussformen für recyclefähigen Kunststoff zum Einsatz. Faserverstärktes Polyamid erzeugt dabei einen stabilen, dennoch ausgesprochen leichtgewichtigen Rahmen, inklusive Gabel und Felgen. Nach Ende der Produktionsserie lässt sich das Material einfach in seine Bestandteile zerkleinern und wiederverwerten. So entsteht eine wirtschaftliche, umweltfreundliche und ressourcenschonende Alternative zum klassischen Metallrohrrahmen, die wartungsarm und skalierbar ist.

Gewerbliche Logistik profitiert von modularer schnell umstellbarer innovativer Fahrzeugplattform

Das modulare Fahrzeugsystem bietet gewerblichen Anwendern eine hohe Variabilität bei der Konfiguration: von kompakten Zwei- oder Dreiradversionen über unterschiedliche Anhängermodelle bis hin zu maßgeschneiderten Boxmodulen. Jeder Bestandteil lässt sich binnen weniger Minuten austauschen, um Transportkapazitäten und Einsatzzweck exakt abzustimmen. Diese schnelle Umrüstbarkeit optimiert innerbetriebliche Logistikabläufe und verkürzt Dispositionszeiten. Gleichzeitig profitieren Nutzer von reduzierten Betriebskosten und einer gesteigerten Einsatzbereitschaft im urbanen Umfeld.

Kettenloser Antrieb senkt wartungsfrei Verschleiß mit Pedalgenerator und Batterie

CIP Mobility GmbH (Foto: CIP Mobility GmbH)

Mit einem in die Kurbel integrierten Pedalgenerator betreibt das Fahrzeug den Hinterradmotor elektrisch und nutzt zusätzlich eine 800 Wh Batterie als Energiespeicher. Der komplette Wegfall von Kette und Riemen eliminiert konventionellen Verschleiß, Ölwechsel und Justierarbeiten. Dadurch sinken Ausfallzeiten signifikant und die Lebensdauer steigt. Das kettenfreie Design ermöglicht darüber hinaus vielseitige Umrüstungen, zum Beispiel ein Dreirad mit zwei unabhängigen Hinterradantrieben, das hervorragende Traktionseigenschaften auch bei schweren Lasten bietet. Wartungsintervalle verlängern sich.

Praxistests mit Lieferdiensten bestätigen Ständeranpassung, Serienproduktion beginnt 2024 geplant

In vorbereitenden Vorab-Serientests kooperierten verschiedene Kurierdienste, Logistikdienstleister und Facility-Services gemeinsam, um praxisnahe Einsatzszenarien umfassend zu validieren. Die Analyse ergab signifikante Kipptendenzen bei starkem lateralem Wind, die die Betriebssicherheit beeinträchtigten. Daraufhin wurde umgehend ein überarbeiteter, breiter dimensionierter Ständer implementiert. Der Serienproduktionsstart ist für das Kalenderjahr 2024 geplant, und aktuell werden die letzten Prototypenabnahmen sowie behördlichen Freigaben vorbereitet unter Nutzung der Erkenntnisse aus den Testberichten und Feedbackschleifen mit den beteiligten Partnern zertifiziert.

Globale Formenweitergabe optimiert Produktionszeiten und sichert effiziente Herstellungsprozesse weltweit

CIP Mobility GmbH (Foto: CIP Mobility GmbH)

Spritzgussbasierte Herstellung erlaubt es, detaillierte Form- und Materialanweisungen ortsunabhängig an Fertigungspartner zu übertragen. So werden gleichbleibende Qualitätsniveaus sichergestellt und Produktionszyklen weltweit verkürzt. Ein Lizenzmodell ohne Schweiß-Spezialwissen vereinfacht die Zusammenarbeit mit neuen Werken und senkt technische Einstiegshürden. Dank des vollständig geschlossenen Recyclingkreislaufs für das faserverstärkte Polyamid können sämtliche Komponenten umweltschonend wiederaufbereitet werden, wodurch langfristig Rohstoffverbrauch minimiert und nachhaltige Entwicklungsstrategien unterstützt werden. Gleichzeitig fördert das Konzept internationale Technologieverteilung und effiziente Ressourcenoptimierung.

mocci behält alle Anforderungen, Freigaben und Historien mit Polarion

Für das strukturierte Anforderungsmanagement der neuen Mikromobilitätsplattform wählte mocci das Polarion-System von Siemens Digital Industries Software aus. BCT übernahm die Implementierung und passte die Softwarelösung an projektspezifische Abläufe an, während IT-Designers für Betrieb und Support zuständig sind. So steht dem Team eine durchgängig dokumentierte Datenbasis zur Verfügung, in der Anforderungen, Freigaben und Versionen revisionssicher gespeichert werden. Änderungen fließen in Echtzeit ein, Prüfungsergebnisse lassen sich unmittelbar abrufen und analysieren. effektiv transparent

Missbrauchs- und Fehlererkennung optimiert dank digitaler Prüf- und Reporteinbindung

Jede tatsächlich geforderte Ausstattung – von Lieferanhängern über variable Boxen bis zu zusätzlichem Zubehör – wird bei mocci durch spezifische Anforderungssätze detailliert beschrieben. Die beiden Kernprozesse Testfallmanagement und Schadensdokumentation sind vollständig in Polarion integriert. Dadurch erkennt das Entwicklerteam binnen kürzester Zeit, ob ein Schaden auf falsche Verwendung oder konstruktive Fehler zurückzuführen ist. Erforderliche Anpassungen an den Anforderungen werden im Anschluss umgehend spezifiziert und in den Prozess zurückgespiegelt. Transparenz bleibt gewährleistet.

Kettenfreiheit reduziert Wartungsaufwand und steigert urbane Flexibilität im Lieferverkehr

Mit einem innovativen Spritzgussverfahren werden die Bauteile des mocci-Lastenrads aus faserverstärktem, recyclefähigem Polyamid gefertigt, wodurch Gewicht und Umweltbelastung deutlich sinken. Der kettenlose Pedalgeneratorantrieb wird von einer 800-Wh-Batterie unterstützt und eliminiert Verschleißkomponenten. Das modulare Konzept erlaubt eine flexible Anpassung an verschiedene Lastcontainer und Anhängertypen. Siemens Polarion und BCT sorgen für ein stringentes Requirements Management, welches Anforderungen, Testfälle und Freigaben transparent und revisionssicher dokumentiert über den gesamten Produktlebenszyklus.